Der 3D-Druck kann die Konstruktion und Herstellung von Produkten in vielen Bereichen revolutionieren. Er ermöglicht die Fertigung von Gegenständen mit unterschiedlichsten Formen aus zum Beispiel Kunststoff oder Metall und bietet viele Vorteile gegenüber traditionellen Herstellungsverfahren. Besonders in der Industrie bietet sich ein wachsender Markt für den Einsatz von 3D-Druck.

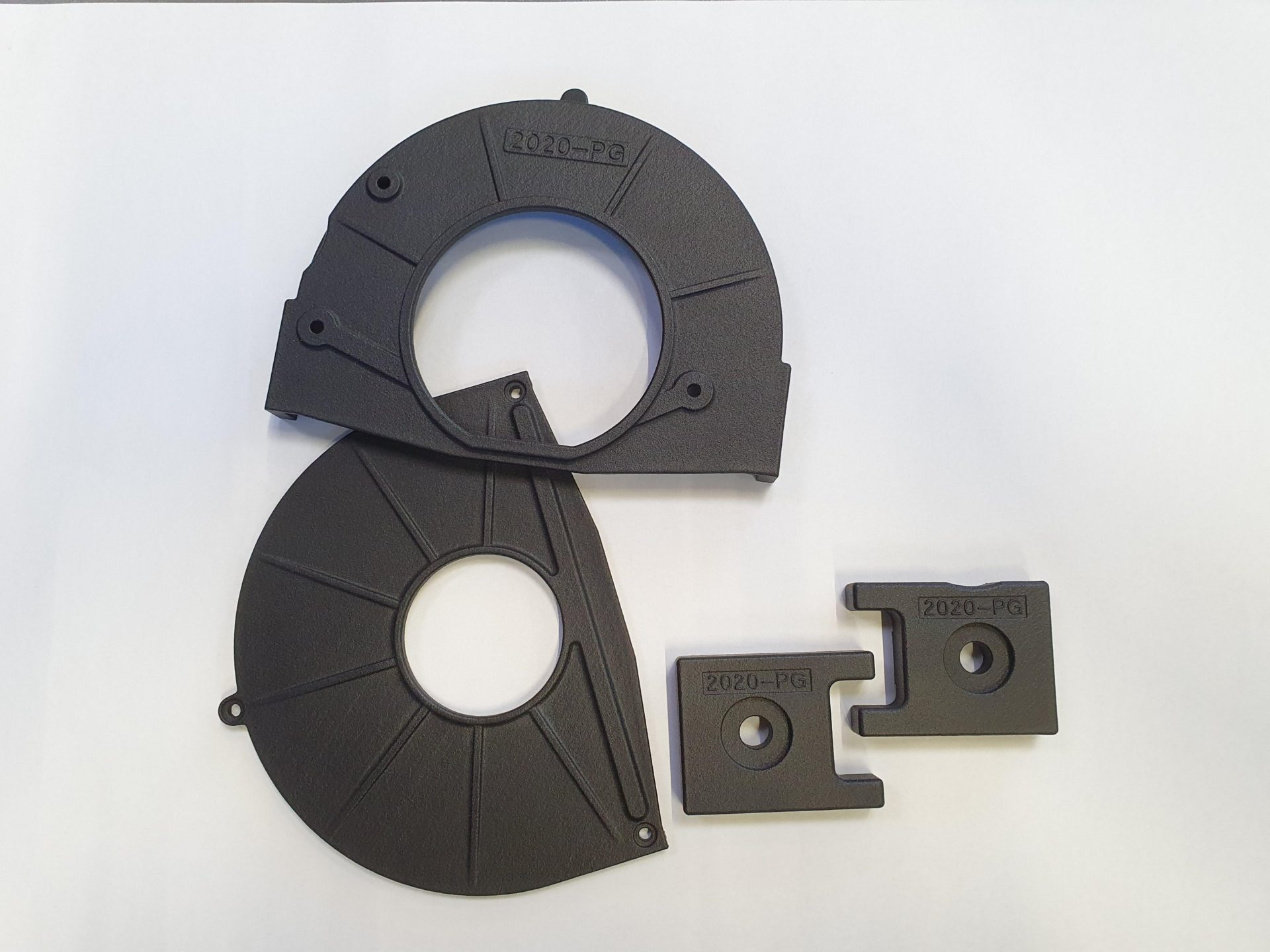

voxel4U möchte das für sich nützen und bietet industriellen state-of-the-art 3D–Druck an. Im Einsatz bei voxel4U ist unter anderem die Multi Jet Fusion (MJF) Technologie von HP, die dem Verfahren von Tintenstrahldruckern ähnelt. Als Vorlage dient ein digitales 3D-Modell des Produkts. Für den Druck markiert eine Tinte jene Bereiche, wo ein Bauteil entstehen soll. Dort wird ein Pulver aus PA12 (Nylon) Schicht für Schicht aufgetragen und mittels einer Infrarotstrahlung verschmolzen. Dadurch wird der Kunststoff verbunden und aus tausenden kleinen Schichten entstehen innerhalb kurzer Zeit 3D-Objekte in beliebigen Formen. Komplexe Teile und individualisierte Bauteile sind somit nahezu ohne Einschränkungen herstellbar.

Unbeschränkte Möglichkeiten mit 3D-Druck

„Die Eigenschaften der 3D-Teile sind vergleichbar mit einem Spritzgussteil“, erklärt Geschäftsführer Robert Grünwald. Die hohe Genauigkeit und Auflösung sowie der zeitsparende Druck ermöglichen die Herstellung nicht nur von Prototypen, sondern auch von Serien und Kleinserien. Voxel4U produziert viele verschiedene Teile: Orthopädieteile, Maschinenbauteile, Halterungen, Rahmen für Displays, Elektronikgehäuse und vieles mehr. „Es gibt fast keine Grenzen“, sagt Robert Grünwald. „Vom dekorativen oder technischen bis hin zum kosmetischen Teil – fast alles ist möglich“.

Als Beispiel nennt Grünwald den Orthopädie-Bereich. Orthesen, also Schienen, oder Prothesen sind Unikate, da sie an die Kundschaft angepasst werden. In der Einzelanfertigung ist das sehr teuer und aufwändig – im Gegensatz zum 3D-Druck, wo auch Unikate preiswert hergestellt werden können.

Der 3D–Druck punktet neben dem kostengünstigen Preis mit vielen weiteren Vorteilen gegenüber herkömmlichen Herstellungsverfahren. Entwicklungs- und Produktionskosten werden verringert, da zum Beispiel Montagetätigkeiten wegfallen. Teile, die im traditionellen Herstellungsverfahren getrennt konstruiert und zusammengefügt werden müssen, können im 3D-Druck als eine Baugruppe hergestellt werden. Moderner 3D-Druck bietet außerdem hohe Geometrie- und Designfreiheit. Die schnelle Produktionszeit ermöglicht die Fertigung auf Bedarf – kürzere Lieferzeiten und geringere Lagerhaltungskosten sind die Folge.

Voxel4U schließt Marktlücke

Trotzdem zögern noch viele Betriebe, 3D-Druck einzusetzen, aufgrund der kompletten Veränderung des herkömmlichen Konstruktionsprozesses. Das hemmt sie, die Vorteile des 3D-Drucks für sich zu nutzen. Das möchte voxel4U ändern. Anfang des Jahres 2020 gründeten Robert Grünwald und Peter Weiss gemeinsam mit der Firma MTW Metalltechnik das Unternehmen, um modernen industriellen 3D-Druck anzubieten und damit eine Lücke am Markt zu schließen. „Sobald die Kund:innen das fertige Produkt aus dem 3D-Drucker sehen, sind sie begeistert und meistens kommen gleich neue Ideen, wie sie den 3D-Druck für sich einsetzen können. Die Unternehmen, die das Potenzial erkannt haben, kommen immer wieder gerne“, sagt der technische Leiter Peter Weiss.

Die gedruckten Teile können bei voxel4U auch weiterverarbeitet und veredelt werden. Schleifen, färben oder lackieren: Das Abtenauer Unternehmen führt viele Nachbearbeitungstätigkeiten durch, damit die Kundschaft ein fertiges Endprodukt erhält.

Innovation braucht Innovation

Das überzeugt bereits viele Salzburger Unternehmen. So setzen auch die zu den innovativsten Unternehmen im Jahr 2020 gekürten Firmen SW Automatisierung und medPhoton auf den 3D-Druck. Das zeigt, dass innovative Betriebe auch andere innovative Unternehmen brauchen, um am Markt führend zu bleiben. „Mit dem 3D-Druck von voxel4U haben wir bei uns einige Baugruppen und Prozesse optimieren können. Der 3D-Druck hilft uns mit rapid Prototyping Innovationen schnell umsetzen und testen zu können. Aber auch in der Serienproduktion sind Änderungen an komplexen und hochgenauen Elementen bei gleichbleibend hoher Bauteilqualität zuverlässig und rasch möglich, was uns einen Geschwindigkeitsvorteil im Markt bringt.“, so Heinz Deutschmann, Geschäftsführer von medPhoton.